Der Verbraucher sollte es wissen Schuhobermaterial die er kaufen möchte. Der Käufer muss eine Vorstellung von der Festigkeit, Zuverlässigkeit und den hygienischen Parametern des Materials haben und auch eine Vorstellung davon haben, wie es sich von Leder oder Kunststoff unterscheidet. Derzeit gibt es eine große Auswahl an Materialien.

Merkmale natürlicher Materialien, aus denen Schuhoberteile hergestellt werden

Echtes Leder hat einen hohen Stellenwert und es ist wichtig zu lernen, wie man es von verschiedenen Ersatzstoffen unterscheidet. Da Leder aus Tierhäuten hergestellt wird, lässt sich anhand der Poren der Wolle leicht erkennen, ob es von einer Ziege, einem Schwein oder einem Kalb stammt.

1. Kalbsleder ist am haltbarsten und dicksten (bis zu 2,5 mm). Auf seiner Oberfläche befinden sich zahlreiche kleine Poren. Aus diesem Leder entstehen schöne und zuverlässige Produkte für den Einsatz unter härtesten klimatischen Bedingungen.

2. Am beliebtesten und kostengünstigsten ist Schweinsleder. Auf seiner Oberfläche befinden sich selten recht große Poren. Dieses Leder ist hygroskopisch, kann jedoch in feuchter Umgebung seine Form verlieren. Es ist im Betrieb weniger zuverlässig und wird daher für billige Teile verwendet, die keine besondere Verantwortung tragen.

3. Da Ziegenleder eine schöne Textur hat (es weist kaum Beschädigungen auf), wird es zur Herstellung von Abendschuhen verwendet. Der Hauptnachteil von Ziegenleder besteht darin, dass es recht dünn ist (Dicke nicht mehr als 2 mm). Daher sind Produkte aus diesem Leder nicht langlebig und erfordern Vorsicht und Pflege.

4. Echtes Leder umfasst Velours, Wildleder und Ziegenleder.

Die meisten Käufer glauben fälschlicherweise, dass das Material des Schuhoberteils umso besser ist, je teurer das Produkt ist. Aber das stimmt oft nicht. Die Produktionskosten werden maßgeblich von externen Faktoren beeinflusst.

Schuhobermaterial – künstliches Material

Die Hauptsache ist, dass es normalerweise eine bestimmte Anzahl von Schichten hat. Kunstleder hat eine Stoffbasis und gummiartige Beschichtungen. Zu den Hauptmerkmalen von Kunstleder gehören:

- spezifischer Geruch,

- das Auftreten von Blasen beim Erhitzen,

- Aufteilung in Schichten am Schnitt (die Basis des Materials ist sichtbar),

- sich wiederholendes geprägtes Muster auf der Vorderseite,

- keine Schäden (z. B. ein Fleck durch einen Insektenstich) vorhanden sind.

Gepresstes Leder ist ein Abfallprodukt der Schuhindustrie, das in Platten gestanzt wird. Trotz der Verwendung zerkleinerter Stücke einer natürlichen Komponente handelt es sich bei diesem Material um Kunstleder, das nicht die für Naturmaterialien charakteristischen Eigenschaften aufweist.

Heutzutage ermöglichen Technologien, die ein hohes Niveau erreicht haben, die Herstellung künstlicher Materialien, die kaum von Naturleder zu unterscheiden sind. Im Zweifelsfall empfiehlt es sich, den Kauf abzulehnen.

Schuhe aus echtem Leder gelten standardmäßig als hochwertig. Für die Herstellung werden verschiedene Tiere verwendet – Schweinefleisch, Kalb, Strauß, Hirsch usw.

Die Produktkosten variieren je nachdem, aus welchem Material die Schuhe hergestellt sind. So werden beispielsweise verschiedene preisgünstige Produkte aus preiswertem Schweinsleder hergestellt, exklusive Produkte aus Krokodilleder, weiches und strapazierfähiges Kalbsleder wird für die Herstellung von Markenprodukten verwendet.

Jede Sorte hat ihre eigenen Eigenschaften und Vorteile, auf deren Grundlage das Material zum Nähen eines bestimmten Paares ausgewählt wird.

Lederarten

Schweinefleisch

Das Material ist nicht weich, flexibel, rau und wird nicht zur Herstellung exquisiter Modellprodukte verwendet. Gleichzeitig ist es eine der günstigsten und langlebigsten Sorten, was die Herstellung beliebter und preiswerter Produkte der Economy-Klasse ermöglicht. Zu den Vorteilen von Schweinsleder gehört auch seine hohe Wasserbeständigkeit.

Gedrückt

Das Material wird aus zerkleinerten Lederabfällen hergestellt. Nach dem Schleifen zerfallen die Stücke zu Staub, dann wird ein spezielles Befestigungsmittel hinzugefügt und zu Platten gepresst. Schuhe aus diesem Material haben einige Eigenschaften von Naturleder – sie sind hygroskopisch, lassen Ihre Füße atmen, sind aber in der Festigkeit schlechter als Produkte aus Naturmaterialien.

Bei diesen Produkten handelt es sich um preisgünstige Produkte.

Vieh

Zu dieser Art gehören Rinds-, Bullen- und Kalbsleder. Aus diesem Material werden in der Regel zwei Mittelpreissegmente hergestellt. Hochwertige und erschwingliche Produkte werden aus sehr langlebigem und zuverlässigem Rindsleder hergestellt. Diese Schuhe sind langlebig und bieten ein optimales Gleichgewicht zwischen Produktqualität und Kosten. Der einzige Vorbehalt besteht darin, dass die Haut eines erwachsenen Tieres in der Regel Defekte durch Insektenstiche aufweist, sodass manchmal kleinere Spuren von Schäden auf dem Produkt zu sehen sind.

Ochsenleder ist rauer und preiswerter als Rindsleder. Die Haut eines jungen Kalbes ist in ihrer Festigkeit der von erwachsenen Tieren etwas unterlegen, bietet aber in puncto Weichheit und Flexibilität einen deutlichen Vorsprung und weist darüber hinaus in der Regel keine derartigen Schäden auf. Das hochelastische Softmaterial lässt sich gut verarbeiten und kann für Markenmodelle verwendet werden. Schuhe mit einem erkennbaren Schlangen- oder Krokodilmuster sieht man in Geschäften oft zu einem günstigen Preis. Dabei handelt es sich eigentlich um geprägte Kalbslederschuhe.

Schaf

Optimal zur Herstellung von Modellprodukten. Es zeichnet sich durch seine Weichheit und Feinheit aus und ist anfällig für Witterungseinflüsse, weshalb daraus hergestellte Schuhe sorgfältig getragen werden müssen.

Reh

Teure, hochwertige Produkte werden aus Hirschleder hergestellt. Das Material speichert die Wärme gut, ist verschleißfest und langlebig. Diese Schuhe sind nicht nur wunderschön, sondern auch unglaublich bequem – selbst in eleganten Schuhen haben Sie das Gefühl, als würden Sie Hausschuhe tragen. Besonders beliebt ist Hirschwildleder bei der Herstellung von Stiefeln und Bekleidung.

Reptilien

Das charakteristische Muster der Reptilienhaut verleiht den Produkten ein originelles Aussehen. Aber das ist nicht der einzige Wert solcher Schuhe. Das Material ist sehr stark, verschleißfest und langlebig, sodass daraus hergestellte Schuhe als hochwertig eingestuft werden können. Produkte aus Alligator sind besonders wertvoll und können mehrere tausend Dollar kosten. Bei diesen Produkten handelt es sich um exklusive Optionen.

Produkte der Premiumklasse werden aus Krokodil hergestellt und Kaiman hat den günstigsten Preis. Letztere sind im Gegensatz zu Alligatoren und Krokodilen recht robust und ihnen sowohl in der Ästhetik als auch in der Haltbarkeit und Qualität unterlegen. Der Vorteil von Kaimanschuhen ist ihr attraktiver Preis.

Schlangenhaut ist etwas günstiger als Krokodilhaut, gehört aber ebenfalls zur Premiumklasse.

Strauß

Die Produkte können als Stückware bezeichnet werden, sie gehören alle zu Luxusmodellen. Weiches Leder sorgt für einen hohen Tragekomfort.

Lederarten je nach Verarbeitungstechnologie

Schuhhersteller stellen Produkte aus poliertem, geprägtem, laminiertem Leder usw. her. Aus welchen Lederarten hergestellt wird, hängt vom Verwendungszweck des Produkts ab.

Nubuk

Naturnubuk ist geschliffenes Leder. Durch das Schleifen ist die Oberfläche der Produkte samtig und weich. Mattes Material hat einen Lichtabsorptionseffekt und sieht teuer und vorzeigbar aus. Bei trockenem Wetter empfiehlt sich das Tragen von Schuhen aus Naturnubuk.

Naturnubuk ist geschliffenes Leder. Durch das Schleifen ist die Oberfläche der Produkte samtig und weich. Mattes Material hat einen Lichtabsorptionseffekt und sieht teuer und vorzeigbar aus. Bei trockenem Wetter empfiehlt sich das Tragen von Schuhen aus Naturnubuk.

Wird Nubuk mit einem speziellen Wirkstoff imprägniert, nennt man dieses Material Nubuköl. Daraus hergestellte Produkte sind unprätentiöser zu tragen und langlebiger.

Wildleder

Hergestellt mit Fettgerbtechnologie. Bei der Verarbeitung wird den Häuten der Tiere (hauptsächlich junge Kälber und Hirsche) die glatte Vorderfläche entzogen. Manchmal wird Wildleder von innen verarbeitet (Bakhtarmyana), manchmal von vorne.

Charakteristische Merkmale des Materials sind hohe Hygieneeigenschaften, erhöhte Duktilität und Weichheit. Wildlederschuhe sind angenehm zu tragen und resistent gegen das Eindringen von Wasser.

Velours

Eine Art poliertes Leder. Für die Herstellung von Velours werden die Häute von Ziegen, Chevrette, Opoyka (Kalb bis 6 Monate) und Auswuchs verwendet. Das Material wird von innen verarbeitet, daher werden in der Regel Tierhäute mit zahlreichen Mängeln auf der Vorderseite verwendet.

Die Haarigkeit von Velours ähnelt Wildleder, seine Eigenschaften sind diesem jedoch unterlegen. Veloursschuhe haben Angst vor Wasser und Schmutz und ihre Formstabilität lässt zu wünschen übrig.

Lack

Hergestellt aus Chevro-, Opika- und Ziegenleder. Die Oberfläche des Leders wird mit Lack oder Polyurethanharzen beschichtet. Das Ergebnis ist eine sehr glatte, glänzende Lackoberfläche. Daraus hergestellte Schuhe erfordern besondere Pflege und Behandlung. Das Tragen von Lackschuhen oder Stiefeln mit Lackoberteil wird bei Regenwetter nicht empfohlen, Hitze über 25 Grad und Minustemperaturen sind ebenfalls kontraindiziert.

Schuhe aus echtem Leder sind für jede Jahreszeit eine hervorragende Option. Darüber hinaus handelt es sich um umweltfreundliche Produkte, da sie keine Chemikalien enthalten.

Lederschuhe Gemessen am Produktionsvolumen hat es den größten Anteil unter den hergestellten Schuhprodukten. Das Sortiment ist nach verschiedenen Kriterien sehr vielfältig: Verwendungszweck, Geschlecht und Alter des Verbrauchers, Saisonalität der Kleidung, Arten, Designs usw. Um die Leistungsmerkmale von Schuhen zu verbessern und den wachsenden Anforderungen des Marktes gerecht zu werden, werden die Rohstoffe, Materialien und technischen Grundlagen der Schuhindustrie ständig verbessert.

In den letzten Jahrzehnten des 20. Jahrhunderts. Durch die rasante Entwicklung der Erdölraffinerieindustrie und der Produktion synthetischer Kunststoffe hat sich die Materialpalette für Schuhe deutlich erweitert. Die Automatisierung der Herstellung von Schuhen und Ledermaterialien wurde deutlich gesteigert, der Maschinenpark wurde modernisiert, was es ermöglichte, Materialien und Produkte mit höheren technologischen Eigenschaften und Verbrauchereigenschaften zu erhalten.

Künstliche Materialien für die Unterseite von Schuhen haben sich durchgesetzt, die in ihren Verbrauchereigenschaften – Abriebfestigkeit, Wasserbeständigkeit, ästhetische Eigenschaften – Naturleder nicht nur in nichts nachstehen, sondern diesem in vielen Fällen sogar überlegen sind.

Bemerkenswerte Ergebnisse wurden bei der Herstellung von weichen Kunst- und Kunstledern erzielt, die sowohl im Aussehen als auch in den Leistungsindikatoren – Weichheit, Elastizität, Verschleißfestigkeit – Naturleder gut imitieren. Durch eine kombinierte Polyurethan-Beschichtung sind neue Dreifachmaterialien* auf gewebter und gestrickter Basis entstanden.

Um die moderne Schuhproduktion zu organisieren, werden Materialien unterschiedlicher Art und Verwendungszweck benötigt. Darunter gibt es zwei Klassen – Haupt- und Hilfsklassen.

Grundmaterialien Wird zur Herstellung von Außen-, Innen- und Zwischenteilen der Ober- und Unterseite von Schuhen verwendet. Zu den Obermaterialien zählen natürliches, künstliches und synthetisches Weichleder, textile Materialien (Stoffe, Gewirke, Vliesstoffe, Filz), natürliches und künstliches Fell. Die Materialien für die Unterseite der Schuhe sind natürliches Hartleder, Gummi, Gummi, Kunststoff, Pappe und Holz.

Hilfsmaterialien Entwickelt zum Befestigen von Teilen, Veredeln und Dekorieren von Schuhen. Zu den Befestigungsmaterialien zählen Fäden, Nägel, Schrauben, Stifte und Klebstoffe. Zu den Veredelungsmaterialien zählen Farben, Veredelungs- und Poliermaterialien, Textilien und Kurzwaren (Schnüre, Bänder, Borten), Schuhbeschläge (Schnallen, Knöpfe, Blöcke, Haken, Verschlüsse, Ösen, Ösen usw.).

Die wichtigsten Materialien, die bei der Herstellung von Lederschuhen verwendet werden, sind natürlich Naturleder sowie künstliche und synthetische Materialien. Betrachten wir die Produktionsmerkmale, Sorten, Struktur und Zweck dieser Materialien.

Echtes Leder ist das wichtigste Material für die Herstellung von Lederschuhen, da es Ihnen ermöglicht, Schuhe mit den besten Verbrauchereigenschaften zu erhalten: schönes Aussehen, geringes Gewicht, hohe Dampf- und Luftdurchlässigkeit.

Die Hauptrohstoffe für die Lederproduktion sind relativ große (über 0,2 m2) Häute von Säugetieren, hauptsächlich von Haustieren (Rinder, Schafe, Ziegen, Schweine, Pferde usw.) und seltener von Wildtieren (Elche,

Hirsche, Wildschweine usw.) - Häute von Meerestieren (Walrosse, Robben, Delfine, Wale usw.) werden in geringen Mengen verwendet. Fische (Kabeljau, Wels, Haie usw.), Reptilien (Schlangen, Eidechsen, Krokodile) und Vögel (Strauße usw.).

Abhängig von der Tierart und dem Gewicht der Haut im gepaarten Zustand werden Rohhäute in Klein-, Groß- und Schweinehäute unterteilt.

ZU kleine Lederrohstoffe Dazu gehören die Häute von Rinderkälbern (Haut, Kuhkälber, Auswuchs), Fohlen (Fohlen, Markierung), Schafen, Ziegen (Haus- und Wildziegen), Kamelen und Hirschkälbern (Rehkitz).

ZU große Lederrohstoffe Dazu gehören die Häute erwachsener Tiere: Rinder (halbhäutig, Grundel, Kuh, Stier, Stier), Büffel, Esel, Maultiere, Pferde, Kamele und Elche.

Schweinehäute Haus- und Wildtiere werden nach Fläche in kleine (30-70 dm2), mittlere (71-120 dm2) und große (über 120 dm2) unterteilt.

Haut bezeichnet die äußere Hülle, die vom Kadaver eines Tieres entfernt (frische Haut) und vor Fäulnis bewahrt (konservierte Haut) wird. Die Haut eines Tieres besteht aus Haaren und Hautgewebe.

Das Haar (oder Fell) besteht aus dünnen, flaumigen und dickeren Schutz- oder Borstenhaaren, bestehend aus einem Schaft und einer Wurzel.

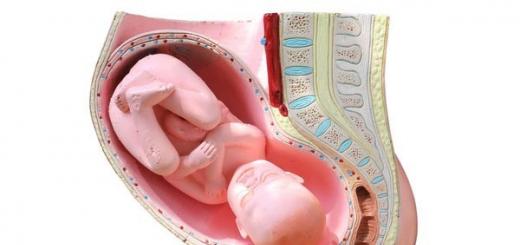

Das Hautgewebe besteht aus drei Schichten: der äußeren (Epidermis), der mittleren (Dermis) und der inneren (Unterhautfett) (Abb. 8.12).

Epidermis, oder periokutan (von gr. epi- über, Derma- Haut) ist die oberflächliche, dünnste Schicht des Hautgewebes, die aus mehreren Schichten von Epithelzellen mit unterschiedlichem Alterungsgrad und Ansammlung von Syntheseprodukten (keratonische Proteine, Lipide und Lipoproteine) besteht.

Nach der Entfernung von Haaren und Epidermis weist das gegerbte Leder auf der Vorderseite ein bestimmtes natürliches Muster auf, das für diese Art von Rohmaterial charakteristisch ist und als Merey bezeichnet wird. Mereya dient als Warenzeichen zur Kennzeichnung der Rohstoffe, aus denen Leder hergestellt wird.

Dermis(Haut selbst) – die wichtigste, dickste und haltbarste Schicht des Hautgewebes. Es enthält Fasernetzwerke aus den Proteinen Kollagen und Elastin sowie Übergangsformationen (Formationen) dieser Faserproteine.

Die Dicke, Festigkeit der Fasern und Bündel, die Komplexität ihrer Webart, die Packungsdichte und der Neigungswinkel bestimmen physikalische und mechanische Eigenschaften von Leder wie Festigkeit, Dichte, Dehnbarkeit, Elastizität und Verschleißfestigkeit. Darüber hinaus beeinflusst die natürliche Struktur des Fasergeflechts der Dermis maßgeblich die Dampf-, Wasser- und Luftdurchlässigkeit, die Feuchtigkeitskapazität, den Feuchtigkeitstransport und andere hygienische Eigenschaften der Brunft. Der Winkel und die Dichte des Plexus der Kollagenfaserbündel in der Dermis variieren je nach Art und Alter des Tieres sowie der topografischen Fläche der Haut.

Die subkutane Fettschicht befindet sich direkt unter der Dermis und ist ein Gewebe, das aus Fettzellen besteht, die in Zellen aus Kollagen- und Elastinfasern angeordnet sind. Es enthält ein Netzwerk aus Blut- und Lymphgefäßen sowie Muskelzellen. Die Menge der Fettdepots hängt von der Tierart und -rasse, dem Schlachtzeitpunkt und anderen Faktoren ab.

Da die Mikrostruktur der Häute eine gemeinsame Struktur aufweist, weist sie für jede Tierart charakteristische Unterschiede auf, die die Eigenschaften, die Qualität und den Verwendungszweck der Rohstoffe und des daraus resultierenden Leders bestimmen. Außerdem in derselben Haut? Die Struktur der Haut ist in verschiedenen topografischen Gebieten unterschiedlich.

Topographisch werden entsprechende Hautareale genannt< ющие определенным частям тела животного и отличающиеся строением, химическим составом и физико-механическимй свойствами. Эти различия существенно влияют на товарные свойства и качество кожи, обусловливают производственное назначение шкуры, характер технологических процессов ее переработки, а также учитываются при раскрое кож на детали

Schuhe Je nach Lage des Hautbereichs ändern sich dessen Dicke, Dichte, mechanische Festigkeit, Dehnbarkeit und Lage der Strukturelemente.

Beim Gerben werden Häute in Leder umgewandelt, d. h. Material, das zur Herstellung von Schuhen und anderen Produkten geeignet ist.

Leder stellt die Dermis der Haut dar, die die Faserstruktur beibehalten hat, jedoch unter dem Einfluss von Gerbstoffen und Veredlungsprozessen ihre physikalischen und chemischen Eigenschaften verändert hat.

Die Lederproduktion erfolgt in Gerbereien und beginnt mit der Auswahl der Häute nach Art, Konservierungsmethode, Gewicht oder Fläche, Dicke oder Dichte, Güteklasse sowie Herkunftsregion oder Nutztierrasse. Dies ist für die korrekte Umsetzung technologischer Vorgänge und die Erzielung homogener Eigenschaften von Ledermaterial erforderlich.

Alle Prozesse und Vorgänge der Gerbereiproduktion werden entsprechend ihrem Zweck und ihrer Rolle bei der Bildung der Ledereigenschaften in die folgenden Hauptgruppen eingeteilt: Vorbereitung, Gerbung, Nachgerbung und Endbearbeitung.

Zweck vorbereitende Prozesse und Abläufe ist die Extraktion der Dermis aus der Haut und die Überführung ihrer Struktur in einen für die Bräunung geeigneten Zustand. Die gleichmäßige Verteilung der Gerbstoffe in der Rinne und die Möglichkeit, ein fertiges Halbzeug mit den angegebenen Eigenschaften zu erhalten, hängen von der richtigen Vorbereitung der Haut für die Gerbung ab. Häute, die vorbereitende Prozesse durchlaufen haben, werden Golem genannt.

Zu den wichtigsten Vorbereitungsprozessen gehören: Einweichen, Äschen und Enthaaren, Entaschen, Weichmachen (zur Herstellung von Weichleder), Beizen (zur Vorbereitung für die Gerbung mit Mineralsalzen) oder Salzen, Entfetten. Die aufgeführten Prozesse wechseln sich mit mechanischen Arbeitsgängen ab: Entfleischen, Wollschneiden, Reinigen der Vorderseite, Sägen entlang der Dicke (Verdoppelung), Schneiden in topografische Bereiche.

Abhängig von der Rohhautsorte, der Konservierungsmethode und der Art des hergestellten Leders werden die vorbereitenden Arbeiten unterschiedlich durchgeführt.

Bräunen- der Prozess der Umwandlung der Haut in Leder durch die chemische und adsorbierende Wechselwirkung von Gerbstoffen mit den funktionellen Gruppen des dermalen Kollagenproteins.

Das Gerben ist der Hauptprozess der Lederherstellung. Durch die Gerbung nimmt das Leder an Gewicht und Dicke zu, wird porös und erhält Flexibilität und Elastizität.

Gast, größere Beständigkeit gegen heißes Wasser, Chemikalien, Bakterien und Enzyme.

Der Bräunungsprozess besteht aus zwei Schritten – physikalisch und chemisch. Im ersten Stadium (physikalisch) dringen Bräunungsstoffe unter dem Einfluss der Adsorption in die Dicke der Faserstruktur der Haut ein, lagern sich auf der Oberfläche der Fasern ab und füllen die Lücken zwischen ihnen. Im zweiten (chemischen) Stadium interagiert Kollagen mit Bräunungsstoffen und bildet starke Verbindungen, wodurch die physikalisch-chemischen Eigenschaften der Dermis irreversibel verändert werden und sie sich in Haut verwandelt.

Viele anorganische (mineralische) und organische Verbindungen haben eine bräunende Wirkung. Die Verwendung bestimmter Gerbstoffe und deren Kombinationen bestimmt die Bezeichnung der Bräunungsmethode.

ZU anorganische Gerbstoffe Dazu gehören einige Verbindungen von Chrom, Aluminium, Titan, Zirkonium, Silizium und Molybdän, die in Wasser stabile Komplexe mit Säureanionen und funktionellen Proteingruppen bilden.

Als organische Gerbstoffe Zum Einsatz kommen pflanzliche Gerbstoffe (Tannide), synthetische Gerbstoffe (Syntane), hochungesättigte Fette und Aldehyde. Gerbverfahren, bei denen diese Stoffe verwendet werden, werden als pflanzlich (Tannin), Syntan, Fett und Aldehyd bezeichnet.

Die Bedeutung aller Gerbstoffe in der Industrie ist nicht gleich. Am häufigsten werden basische Salze des dreiwertigen Chroms zur Herstellung von Weichleder sowie mit Syntanen vermischte pflanzliche Tannine zur Herstellung von Hartjod-Einlegesohlen und Yuftledern verwendet. Andere Gerbstoffe werden nur zur Herstellung von Leder für besondere Zwecke verwendet.

Nachbräunungs- und Veredelungsprozesse und -vorgänge werden mit dem Ziel durchgeführt, der Haut die notwendigen physikalischen und mechanischen Eigenschaften und das entsprechende Aussehen zu verleihen. Nach diesen Eingriffen erhält das Schuhoberleder Weichheit, Flexibilität, Elastizität, ein schönes Aussehen und seine Wasserbeständigkeit erhöht sich. Leder für die Unterseite von Schuhen erhöht die Dichte, Steifigkeit und Wasserbeständigkeit.

Die Zusammensetzung und Abfolge der Nachgerb- und Veredelungsprozesse und -vorgänge sind unterschiedlich und hängen von der Art des hergestellten Leders und seinem Verwendungszweck ab.

Zu den wichtigsten Nachgerb- und Veredelungsprozessen der Lederherstellung gehören Waschen und Neutralisieren, Färben, Fetten und Füllen, Trocknen und Oberfärben

tion (Endbearbeitung). Die aufgeführten Prozesse wechseln sich mit mechanischen Vorgängen ab: Hobeln, Legen, Schwerschleifen, Schleifen, Polieren, Pressen, Walzen usw. Einige Vorgänge und Vorgänge, zum Beispiel Legen, Trocknen, Schwerschleifen, Schleifen, Endbearbeiten, werden zwei- oder mehrmals im Wechsel mit anderen durchgeführt Operationen.

Sobald der Gerbvorgang abgeschlossen ist, wird das fertige Leder der Messmaschine zugeführt. Moderne Autos sind mit speziellen fotoelektrischen Sensoren ausgestattet, die mit einem elektrischen Signal arbeiten. Diese Signale werden in Zähl- und Summiergeräten verarbeitet und in numerische Ausdrücke umgewandelt, die die Hautfläche in Dezimetern charakterisieren.

Künstliche und synthetische Schuhmaterialien. Derzeit gibt es praktisch keine Schuhe, die nur aus echtem Leder bestehen. Die Entwicklung der chemischen Wissenschaft und Technologie hat es ermöglicht, eine breite Palette künstlicher und synthetischer Schuhmaterialien zu entwickeln, die Naturleder ersetzen können. Ungefähr 90–95 % aller Schuhe haben Sohlen und Absätze aus Gummi, Polyurethan und anderen Polymermaterialien. Mehr als 75 % der Schuhe werden aus harten künstlichen Materialien für Zwischen- und Innenteile und zu einem bestimmten Teil mit weichem Obermaterial aus künstlichem und synthetischem Leder hergestellt.

Der Einsatz von Polymermaterialien für diese Zwecke ersetzt nicht nur Naturleder, sondern führt in manchen Fällen auch zu einer Verbesserung der Schuhqualität. So weisen Sohlen aus echtem Leder eine hohe Wasserbeständigkeit und eine unzureichende Verschleißfestigkeit auf. Stattdessen eingesetzte Polymersohlen weisen diese Nachteile nicht auf, zudem können sie um ein Vielfaches leichter und günstiger sein.

Die Einführung künstlicher Materialien in die Schuhproduktion ermöglicht die Entwicklung neuer, fortschrittlicherer Methoden zur Herstellung von Produkten. Anstelle herkömmlicher Befestigungsmethoden (Nageln, Durchstechen usw.) werden heute beispielsweise häufig chemische Methoden (Kleben, Gießen) eingesetzt.

Kunstleder ist nicht nur kostengünstiger, sondern auch technologisch fortschrittlicher als Naturleder, da es über die gesamte Fläche eine gleichmäßige Dicke und gleichmäßige Eigenschaften aufweist, wodurch es in mehrschichtigen Schichten geschnitten werden kann. Künstliche Materialien für die Unterseite von Schuhen sind abriebfest und wasserbeständig, und die erhöhte Elastizität der Polymerbeschichtungen von Kunstleder für die Oberseite von Schuhen ermöglicht das Schweißen, Prägen und Formen von Teilen mit hoher Qualität. Außerdem,

Die wesentlichen Vorteile künstlicher Materialien sind: die Fähigkeit, Eigenschaften in weiten Grenzen zu variieren; die Möglichkeit, künstliche Materialien in Form von Einheiten und Teilen (Absätze, Sohlen usw.) herzustellen; die Möglichkeit, ihnen spezifische Eigenschaften zu verleihen, die natürliches Leder nicht hat; hohe Produktionseffizienz.

Allerdings weisen einige Kunstlederarten eine geringere Widerstandsfähigkeit gegen wiederholtes Biegen (insbesondere bei niedrigen Temperaturen) auf. Nahezu alle Kunstleder zeichnen sich im Vergleich zu Naturleder durch geringere hygienische Eigenschaften (ungenügende Luft- und Dampfdurchlässigkeit), ungenügende Formbarkeit und Formstabilität aus.

Je nach Verwendungszweck unterscheidet man zwischen künstlichen und synthetischen Materialien für die Ober- und Unterseite von Schuhen.

Künstliche und synthetische Materialien für Schuhoberteile umfassen künstliche und synthetische Weichleder für Schuhoberteile und -futter sowie künstliche Materialien für harte Absätze und Schuhspitzen.

Künstliches weiches Leder sind Materialien*, die durch Imprägnieren von Faserträgern und Aufbringen einer Deckschicht aus Polymerzusammensetzungen gewonnen werden. Der Name künstliches Weichleder spiegelt die Art der Beschichtung, die Art der Unterlage, den Verwendungszweck und die individuellen Eigenschaften des Materials wider.

Synthetisches weiches Leder sind die Materialien, deren Träger bei der Synthese der porösen Struktur von Polyurethanen imprägniert und beschichtet werden.

Kunst- und Synthetikleder für Schuhoberteile sollten in Aussehen und Eigenschaften natürliches Leder imitieren. Sie werden in verschiedenen Grundtypen und Arten von Imprägnierungen und Beschichtungen hergestellt.

Künstliche und synthetische Futterleder müssen eine hohe Dampfdurchlässigkeit, Hygroskopizität, Schweißbeständigkeit sowie eine hohe Abriebfestigkeit und geringe Steifigkeit aufweisen.

Künstliche Materialien für harte Absätze und Zehen von Schuhen müssen Steifigkeit und Elastizität aufweisen, die Fähigkeit haben, die Form des Fersen- oder Zehenteils des Leistens anzunehmen, sowie Beständigkeit gegen Feuchtigkeit und Abrieb.

Zu den künstlichen und synthetischen Materialien für die Unterseite von Schuhen gehören Gummi, Kunststoffe, thermoplastische Elastomere und Schuhkarton.

Gummi ist ein recht häufiges Material in der Schuhproduktion. Es wird in einem breiten Sortiment hergestellt

mente, unterschiedlich in Struktur und Zusammensetzung, Zweck, Dicke, Farbe usw. Je nach Struktur unterscheidet man Kautschuke zwischen porenfrei und porös. Gummi wird je nach Verwendungszweck in Sohlengummi, Fersengummi, Fersengummi usw. unterteilt. Nach der Farbe wird Gummi zwischen Schwarz und Bunt unterschieden.

Kunststoffe weit verbreitet in der Schuhproduktion. Sie verfügen über eine Reihe von Leistungseigenschaften, die sie gegenüber anderen Materialien konkurrenzfähig machen, und haben große Aussichten für den Einsatz in der Schuhindustrie. Für die Herstellung von Unterteilen werden Kunststoffe verwendet, die sowohl auf Polymerisationsharzen (Polyvinylchlorid, Polyethylen, Polypropylen etc.) als auch auf Polykondensationsharzen (Polyurethane, Polyamide etc.) basieren.

Thermoplastische Elastomere(TEP) stellt eine spezielle Gruppe synthetischer Sohlenmaterialien dar, bei denen die Elastizität von Gummi mit der Thermoplastizität eines Polymers kombiniert wird.

Aufgrund seiner hohen Elastizität, Festigkeit, Härte, Abrieb- und Reißfestigkeit sowie guten Formbarkeit wird TPR zunehmend als Material für die Unterseite von Schuhen verwendet. Der Vorteil von TPE liegt auch in der Möglichkeit ihrer wiederholten Verarbeitung, d.h. Organisation einer abfallfreien Produktion, Nutzung gebrauchter Schuhteile als Sekundärrohstoff.

Schuhkarton ist ein Bahnenmaterial bestehend aus zerkleinertem Leder, Zellulose und anderen Fasern und Füllstoffen, verklebt mit Latices, Dispersionen oder Emulsionen von Polymeren. Bei der Herstellung von Schuhen werden aus Pappbögen ausgeschnittene Teile verwendet: Einlegesohlen, Polsterung, Kulissen usw. Je nach Verwendungszweck wird Pappe aus bestimmten Arten und Marken hergestellt, für die die Hauptindikatoren standardisiert sind: die Dicke der Pappe, seine Dichte, Biegesteifigkeit, Zugfestigkeit, Benetzbarkeit, Formbarkeit, Dimensionsstabilität Und usw.

Gummi- und Filzschuhe. Hauptmaterialien für die Herstellung Gummi Schuhe sind schwarzer und farbiger Gummi, Polyvinylchlorid und Polyurethan für Oberteile, Futter-Gummi-Textil-Mischungen für Beschichtungs- oder Futterstoffe. Auch Textilmaterialien werden häufig verwendet: für das Obermaterial von Schuhen - zweilagige Plane, Halbsamt, Stoff, Gabardine usw.; zum Auskleiden - Galoschen, Fleece, Twill, Vliesstoff mit Fleece, elastische Strümpfe zum Auskleiden von Stiefeln; zum Veredeln - Kunstfell, Zierbänder, Kordeln. Darüber hinaus wird Lack zum Überziehen von Schuhen und verschiedenen Accessoires verwendet.

Zur Herstellung von gefilzte Schuhe Sie verwenden Naturwolle, Fabrikwolle (aus Tierhäuten in Gerbereien gewonnen) und wiedergewonnene Wolle (aus Textilresten) sowie Magermilch (Abfälle aus der eigenen Produktion), Ziegendaune und Chemiefasern.

8.9.3. Grundlagen der Schuhproduktion

Herstellung von Lederschuhen. Die industrielle Herstellung von Lederschuhen besteht aus zwei Schritten. In der ersten Phase, die als Design bezeichnet wird, wird ein erstes Schuhmuster oder -modell erstellt und die gesamte erforderliche technische Dokumentation erstellt. Design umfasst das Modellieren und Entwerfen von Schuhen, das von Modedesignern und Designern durchgeführt wird. Im zweiten Schritt werden die Schuhe in Chargen nach dem Primärmuster hergestellt.

Betrachten wir die Essenz der Hauptphasen der Lederschuhproduktion – Design (Modellierung und Konstruktion) und Herstellung.

Schuhmodellierung- der Prozess der Erstellung einer Skizze eines Modells in Form einer Zeichnung oder eines dreidimensionalen Layouts. Schuhmodell ist ein spezifisches Produkt, das individuelle Merkmale in Bezug auf Design, Materialien und äußeres Design aufweist. Die Entwicklung von Modellen erfolgt nach einem bestimmten Schema, das es ermöglicht, alle vorgegebenen Bedingungen für die Herstellung bequemer und passender Schuhe zu berücksichtigen.

Schuhdesign- der Prozess der Erstellung eines Musters aus einzelnen Elementen (Baueinheiten und Teilen) durch Erstellung einer Modellzeichnung und Erstellung von Vorlagen. Schuhdesign stellt die Struktur eines Produkts aus Einzelteilen dar, die zu einem harmonischen Ganzen verbunden sind ganz. Der Entwurfsprozess ist technisch recht komplex, da es notwendig ist, von der volumetrischen Form des Leistens (und der Schuhe) zur flachen Form der Teile überzugehen (ihre Entwicklung zu erhalten - Zeichnung) und auch Zugeständnisse für die gegenseitigen Abweichungen der Teile vorzusehen Befestigung und Änderung der Abmessungen der Teile während des Formens unter Berücksichtigung der Ungleichmäßigkeit ihrer Verformungseigenschaften.

Schuhherstellungstechnologie umfasst die folgenden Vorgänge (Abb. 8.13): Qualitätskontrolle von Schuhmaterialien und Zubehör, deren stapelweise Montage; Ausschneiden des Futters, Materialien für die Teile der Ober- und Unterseite der Schuhe; Vorbearbeitung von Teilen der Unter- und Oberseite von Schuhen; Montage von Schuhoberteilrohlingen; Formen von Schuhoberteilrohlingen; Schuhsohlen anbringen: Schuhe fertigstellen; Qualitätskontrolle und Schuhverpackung.

Qualitätskontrolle von Schuhmaterialien und Zubehör, deren Zusammenstellung in Chargen Wird nach Eingang der Schuhmaterialien in der Werkstatt durchgeführt, wobei deren Übereinstimmung mit der Rechnung in Bezug auf Menge, Fläche, Qualität überprüft und in Produktionschargen selektiert wird, die hinsichtlich Zweck, Dichte, Dicke, Breite, Fläche und Farbe sowie Grad der Konsistenz einheitlich sind Mangelhaftigkeit.

Schneiden von Schuhmaterialien- Herstellung aus Schuhmaterial durch Ausschneiden und Ausstanzen von Teilen zur Herstellung von Schuhen. Die Schneidmethode hängt von der Art des Materials ab.

Naturleder für Ober- und Unterseite von Schuhen wird auf Stanzmaschinen und manuell mit Stahlschneidern geschnitten. Besonders schwierig ist das Zuschneiden von Naturleder, da diese durch unterschiedliche Dicken in einzelnen topografischen Bereichen und das Vorhandensein von Fehlern gekennzeichnet sind. Dies erzwingt den Einsatz individueller (jede Haut einzeln), differenzierter Flächenzuschnitte. Beim Schneiden ist man bestrebt, die gesamte Fläche des Materials möglichst vollständig und wirtschaftlich auszunutzen. Zu diesem Zweck wurden spezielle Systeme entwickelt

Schneiden von Leder, wodurch der Lederabfall reduziert und eine hohe Ausnutzungsrate erzielt werden kann.

Für weiche Kunstleder- und Textilmaterialien, die sich durch gleichmäßigere physikalische und mechanische Eigenschaften, gleichmäßige Dicke über die gesamte Fläche, Farbe, streng definierte Breite und Länge auszeichnen, wird ein mehrschichtiger Schnitt durch elektrische Maschinen mit Bandmessern verwendet.

Einzelne Schuhteile aus Gummi, Kunststoff und Pappe werden in fertiger Form an Schuhfabriken geliefert.

Vorbearbeitung von Teilen der Unter- und Oberseite von Schuhen durchgeführt mit dem Ziel, sie für das Zusammennähen vorzubereiten, das Aussehen und die mechanischen Eigenschaften zu verbessern und den Prozess des Nähens von Schuhen zu beschleunigen.

Schuhoberteil-Rohlinge zusammenbauen liegt darin, dass die einzelnen Außen-, Innen- und Zwischenteile der Platte zu einem Ganzen zusammengefasst sind. Die Wahl der Befestigungselemente und die Reihenfolge der technologischen Vorgänge beim Zusammenbau der Zuschnitte hängen von der Art und Ausführung des Schuhoberteils ab. Wie In der Regel werden Werkstücke mit Fadennähten an Nähmaschinen befestigt; es ist auch möglich, Werkstücke durch Kleben von Teilen oder Schweißen mit Hochfrequenzströmen (bei Teilen aus Kunst- und Kunstleder) zusammenzufügen.

Formen von Schuhoberteilrohlingen besteht darin, den flachen Teilen des Werkstücks eine räumliche Form zu geben, die durch die Größe und Form des Spannblocks bestimmt wird.

Das Obermaterial des Schuhs wird durch uniaxiale oder multiaxiale Streckung geformt. Abhängig von den aufgebrachten Zugkräften werden die Formverfahren in drei Gruppen eingeteilt: Außenformung, Innenformung und kombiniert.

Zu den Vorgängen, die das Formen des Werkstücks am Leisten abschließen, gehören: Heißformen der Fersen- und Zehenteile des Werkstücks, Glätten und Trocknen der Schuhe. Durch den Trocknungsprozess wird die Form des Schuhs endgültig fixiert. Die Trocknungsmodi werden abhängig von den Materialeigenschaften der Ober-, Unter- und Zwischenteile und dem Schuhtyp eingestellt.

Anbringen der Schuhsohle schließt die Erstellung des Produktdesigns ab und wird mit verschiedenen Methoden durchgeführt. Die Art der Sohlenbefestigung ist entscheidend für die Gebrauchseigenschaften von Lederschuhen. Die Sohle kann mit Stiften, Schrauben, Nägeln, Kleber, Fäden direkt an der Spannkante des Werkstücks oder an Zwischenteilen (Lagerkante, Unterlage) befestigt werden.

Alle Methoden zur Befestigung von Sohlen an der Oberseite von Schuhen lassen sich in vier Gruppen einteilen: chemisch (Kleber, Heißvulkanisation,

nisierung, Gießen); Faden (Sandale, Doppel, Keder, eingesetzt, umgekehrt usw.); Stift (Nagel, Haarnadel, Schraube); kombiniert (Naht-Kleber, Sandalen-Kleber, Keder-Kleber usw.).

Chemische Befestigungsmethoden sind in der modernen Schuhproduktion am weitesten verbreitet. Sie werden häufig zur Herstellung von Schuhen unterschiedlicher Art und für verschiedene Zwecke verwendet. Der Anteil chemischer Methoden erreicht 80 %. Mit diesen Methoden lassen sich Sohlen aus Leder, Gummi und anderen Materialien befestigen. Die Vorteile chemischer Befestigungsmethoden liegen in der einfachen Umsetzung, der Möglichkeit der Mechanisierung und Automatisierung der Produktion, der hohen Produktivität und der Möglichkeit, ein breites Schuhsortiment herzustellen. Mit dieser Methode lassen sich leichte und flexible Schuhe, auch Arbeits- und Spezialschuhe, herstellen. Der resultierende Boden zeichnet sich durch eine hohe Verschleißfestigkeit, gute Hitzeschutzeigenschaften sowie eine hohe Öl-, Benzin- und Wasserbeständigkeit aus.

Bei der Herstellung von Schuhen für verschiedene Zwecke mit Leder- und Gummisohlen werden häufig Fadenverfahren eingesetzt. Die Befestigung erfolgt mit einer Einfaden- oder Zweifadennaht unter Verwendung von Leinen- oder Nylonfäden. Zum Schutz vor der zerstörerischen Wirkung von Wasser und Schweiß, zur Erhöhung der Festigkeit und zum leichteren Anziehen werden die Fäden mit geschmolzenem Lack aus Kolophonium und Viskosin (Mineralöl) imprägniert. Die Stärke der Fadenbefestigung der Sohle hängt von der Dichte, Dicke und Art der zu befestigenden Materialien, dem Feuchtigkeitsgehalt der Sohle, der Stärke der Fäden, der Häufigkeit der Nähte, dem Grad der Stichfestigkeit usw. ab.

Beim Pin-Verfahren wird die Sohle mit Holzstiften, Nägeln und Schrauben an der Kante des Werkstücks und der Einlegesohle befestigt. Die Holznadelmethode hat praktisch an Bedeutung verloren und wird derzeit nicht in der industriellen Produktion eingesetzt. Schrauben und Nägel für Pin-Methoden bestehen aus Messing, manchmal können Nägel aus Aluminiumlegierungen hergestellt werden. Typischerweise werden diese Verfahren bei der Herstellung von Yuft- und Planenstiefeln sowie Stiefeletten eingesetzt. Die am häufigsten verwendete Methode ist die Nagelmethode zur Befestigung der Sohle. Diese Methode sorgt durch Biegen der Nagelspitzen für eine genauere Passform an der Unterseite des Schuhs. Die Festigkeit der Sohlenbefestigung kann jedoch je nach Häufigkeit der Nagelplatzierung, Qualität der Nagelspitze, Dicke und Feuchtigkeitsgehalt variieren der Innensohle, dem Material der Innensohle und der Sohle und anderen Faktoren. Schuhe mit der Nagelbefestigungsmethode der Sohle weisen ein erhöhtes Gewicht, Steifigkeit und Wasserdichtigkeit auf.

Kombinierte Befestigungsmethoden sind eine Kombination aus zwei Hauptmethoden – normalerweise Faden und Kleber. Die erste Schicht der Sohle wird mit einer der oben aufgeführten Fadenmethoden am Werkstück befestigt und die zweite Schicht mit der ersten verklebt.

Solche Methoden werden verwendet, um die Verschleißfestigkeit der Sohle und die Festigkeit ihrer Befestigung zu erhöhen. In diesem Fall wird die Fadennaht vor Feuchtigkeit und direkter Reibung isoliert. Zudem nehmen die Hitzeschutzeigenschaften zu und die Wasserdurchlässigkeit ab. Kombinierte Befestigungsmöglichkeiten an der Unterseite des Schuhs machen diesen jedoch etwas schwerer und erhöhen die Biegesteifigkeit der Unterkonstruktion. Bei ihrer Nutzung steigt der Materialverbrauch und die Arbeitsproduktivität sinkt.

Schuhveredelung- eine Reihe mechanischer und physikalisch-mechanischer Vorgänge, die nach dem Anbringen der Schuhsohle durchgeführt werden. Der Zweck der Veredelung besteht darin, während des Produktionsprozesses entstandene Mängel zu beseitigen und den Schuhen ein attraktives Aussehen zu verleihen. Aussehen, erhöhen die Wasserbeständigkeit von Leder Sohlen. Die Unterseite und die Oberseite des Schuhs sind unterschiedlich verarbeitet.

Der Prozess der Endbearbeitung der Schuhsohle besteht aus Gruppen von Arbeitsgängen, deren Aufgaben darin bestehen, den Details der Unterseite eine bestimmte Kontur zu geben, die der Form des auf dem Leisten festgezogenen Schuhs entspricht, und die Oberflächen für das Auftragen von Endbearbeitungsmassen vorzubereiten. verleiht ihnen Glanz, verdichtet den Sohlenrand und die Seitenfläche des Absatzes, verleiht ihnen ein schönes Aussehen und schöne Formen und erhöht ihre Wasserbeständigkeit.

Bei der Veredelung des Schuhoberteils wird ein schönes Aussehen wiederhergestellt, das durch Feuchtigkeit, Dehnung sowie durch Reibung, Stöße und andere Einflüsse sowie beim Entfernen von Verunreinigungen verloren geht. Zur Veredelung des Schuhoberteils gehört das Aufbringen dekorativer Beschichtungen durch Tönung oder das Drucken von Designs mit Schablonen.

Fertige Schuhe werden zur Qualitätskontrolle an die technische Kontrollabteilung übergeben. Schuhe werden sortiert, etikettiert, paarweise in Kartons verpackt und zu Chargen gruppiert.

Herstellung von Gummischuhen. Die Herstellung von Gummischuhen erfolgt hauptsächlich nach drei traditionellen Methoden: dem Klebeverfahren, dem Stanzen und Formen. Darüber hinaus werden Spritzguss, Flüssigguss und Plastisolguss verwendet.

Klebemethode Sie produzieren Stiefel, Stiefel, Galoschen, Schuhe.

Bei dieser Methode werden die Innenteile zunächst auf Aluminiumhohlblöcken montiert.

oder Schuhe, kleben Sie sie und dann die Zwischen- und Außenschuhe. Nachdem jedes Teil auf den Block gelegt wurde, wird es mit einer Walze gerollt, dann werden alle Teile zusammen auf speziellen Maschinen gecrimpt, um eine vollständige Haftung zu gewährleisten.

Die daraus entstehenden Schuhe werden lackiert, vulkanisiert, vom Leisten gelöst, paarweise zusammengesetzt, sortiert, etikettiert und verpackt.

Geklebte Schuhe sind leicht, flexibel mit markanten Konturen der Details. Die Wände der Schuhe sind relativ dünn und entlang der Klebelinie der Sohle sind Spuren von Kräuselungen sichtbar.

Stanzmethode ausschließlich zur Herstellung von Galoschen für Herren und Jungen verwendet.

Schuhe werden in speziellen Formen hergestellt, deren Kern als Leisten dient. Darauf wird ein Rahmen aus mit Leim beschichteten Innenteilen aufgesetzt. Zwischen der Formmatrix und dem Kernblock entsteht ein Spalt, der mit einem Stempel mit der benötigten Menge erhitzter Gummimischung gefüllt wird und so eine Gummibeschichtung für Galoschen entsteht. Nach der Entnahme aus dem Kern wird das resultierende Produkt entgratet, lackiert und vulkanisiert.

Gestanzte Schuhe sind dicker und steifer als geklebte, schwerer und weisen Schimmelspuren auf.

Formverfahren Wird zur Herstellung von Haushalts- und Industriestiefeln sowie Schuhen mit textilem Obermaterial, hauptsächlich Sportschuhen, verwendet.

Das Formen erfolgt in Vulkanisierpressen, wobei ein aus mit einer Gummimischung behandelten Innen- und Zwischenteilen zusammengesetzter Rohling (Strumpf) auf einen Kernblock gelegt wird. Anschließend werden die vorgewärmten Außenteile der Schuhe aufgebracht, anschließend wird das Werkstück einer Formung mit gleichzeitiger Vulkanisation unterzogen, wodurch das Zwischenlackieren der Schuhe zwischen diesen Vorgängen entfällt. Daher fallen die Schuhe matt aus, sie haben auch Schimmelspuren, sind aber dünner und elastischer als gestempelte.

Spritzguss Sie produzieren Stiefel und Stiefel aus Polyvinylchlorid sowie Sportschuhe aus Gummi. Bei der Herstellung von Gummi-Textilschuhen wird nur der untere Teil (Sohle, Absatz, Seite) mit Spritzgussmaschinen aus Gummi geformt, Produkte aus Polyvinylchlorid werden vollständig geformt. Ein charakteristisches Merkmal dieses Schuhs ist das Vorhandensein von Abziehspuren an den Angüssen.

Flüssigformverfahren basiert auf dem Zusammenspiel einiger der für diese Zwecke verwendeten Komponenten -

Polyurethan, das direkt in der Form entsteht, in der sich der Block befindet. Stiefel und Stiefel werden nach dieser Methode hergestellt. Mit erhöhter Wärmeschutz.

Bei Formen von Schuhen aus Polyvinylchlorid-Plastisol Es wird in Formen gegossen, die in Heizöfen platziert werden, wo sich Plastisolgel auf den Innenwänden der Formen ablagert. Mit dieser Methode werden Stiefel und Stiefel hergestellt, es können aber auch andere Schuhtypen hergestellt werden.

Herstellung von gefilzten Schuhen. Im Gegensatz zu Leder und Gummi entstehen Filzschuhe beim Filzen aus einer Mischung aus Wolle und anderen Fasern sofort als Ganzes ohne Einzelteile und Verbindungsnähte. Sein Zweck ist begrenzt: Schutz vor niedrigen Temperaturen unter normalen Bedingungen und vor hohen Temperaturen in heißen Geschäften. Dies führt zu geringen Produktionsmengen.

Solche Schuhe werden durch Filzen hergestellt, was auf die Filzfähigkeit der Wollfaser zurückzuführen ist.

Der Herstellungsprozess des Walkens umfasst das Vorbereiten der Rohstoffe, das Mischen, das Kardieren, das Herstellen einer Unterlage, das Walzen (Kompaktieren), das Färben, das Aufsetzen des resultierenden Schuhrohlings auf den Leisten, das Trocknen und die Endbearbeitung. Befestigen Sie die Gummisohle bei Bedarf im Klebeverfahren oder im Heißvulkanisationsverfahren. Anschließend werden die Schuhe paarweise zusammengestellt und die Oberteile abgeschnitten.

Vorbereitung der Rohstoffe umfasst das Spalten, Lösen und Reinigen. Bei Naturwolle wird zusätzlich eine Enthaarung durchgeführt.

Eine Mischung herstellen- einer der Hauptbetriebe der Walkproduktion. Das Mischen der einzelnen Komponenten erfolgt mittels pneumatischer Mischanlagen. Vor dem Mischen werden die Rohstoffe geölt.

Kardieren auf Karden durchgeführt. Die nach dem Kardieren erhaltene Watte ist eine saubere Leinwand mit gleichmäßiger Struktur.

Die Basis herstellen hergestellt auf zwei Kegelstümpfen, die in einem Winkel von 90° zueinander ausgerichtet sind. Auf dieser zuvor mit Stoff bespannten Anlage wird in mehreren Schritten Watte aufgewickelt, bis ein Kegel entsteht, dessen Größe 2-3 mal größer ist als die Größe des fertigen Produkts. Als nächstes werden die Kegel verdichtet und um die gemusterten Patronen gebogen, auf deren einer der Stiefel und auf der anderen der Kopf geformt ist. Um den Stiefel vollständig mit dem Kopf zu verbinden, wird die Basis verschmolzen.

Walka hergestellt auf Walz- und Hammermaschinen.

Färberei erfolgt durch Eintauchen des Halbzeugs in ein Bad mit einer Farbstofflösung.

Vor Pad-BefestigungÜberprüfen Sie die Abmessungen des Halbzeugs: die Länge entlang des hinteren Außenteils, die Breite der Ober- und Unterseite des Stiefels, die Länge des Kopfes, die Breite des schrägen Spanns sowie die Größe der Polster (Letzteres wird vierteljährlich überprüft). Die Schuhgröße wird durch die Länge der Innensohle bestimmt, die der Länge des Leistens entsprechen muss.

Trocknen Das Filzen von Schuhen erfolgt in Wagen, die in einer Trockenkammer stehen. Der Trocknungsgrad wird durch die organoleptische Methode bestimmt.

Abschluss Schuhe werden durchgeführt, um das Aussehen zu verbessern. Gefilzte Schuhe werden fusselfrei, mit Fussel und mit gebürstetem Fussel hergestellt.

Anbringen der Sohle erfolgt im Klebeverfahren, Kessel- oder Pressvulkanisation.

Auswahl an Schuhen paarweise unter Berücksichtigung von Form, Größe, Dichte, Wandstärke, Oberfläche, Farbe und Qualität durchgeführt.

Die Qualität von Schuhen, ihr Komfort und ihre Funktionalität werden nicht nur durch den Stil und die Eigenschaften beeinflusst, die es ermöglichen, ein bestimmtes Paar als orthopädisch korrekt einzustufen, sondern auch durch die Materialien, aus denen es hergestellt ist. Heute sprechen Spezialisten des Daughters-Sons-Stores darüber, aus welchen Materialien moderne Kinderschuhe hergestellt werden.

Schuhmarkierung

Um die Zusammensetzung von Kinderschuhen herauszufinden, achten Sie einfach auf die entsprechende Markierung, die angibt, woraus Obermaterial, Innenausstattung und Sohle bestehen. Manchmal ist ein Etikett mit den entsprechenden Symbolen in eine der Nähte des Futters eingenäht, in anderen Fällen ist es an der „Zunge“ befestigt oder auf der Innensohle aufgedruckt.

Kinderschuhoberteil

Echtes Leder

Echtes Leder ist ein traditionelles Material zum Nähen von Kinder- und Erwachsenenschuhen, das dank seines hervorragenden Aussehens, seiner atmungsaktiven Eigenschaften, seiner geringen Dehnbarkeit, seiner guten Wasserdichtigkeit und vor allem seiner Fähigkeit, die Füße warm zu halten, noch lange nicht aus der Mode kommen wird lange Zeit. Verträgt niedrige Temperaturen gut; In hochwertigen Lederstiefeln mit Naturfell kann man bis zu –30°C laufen, allerdings sind solche Schuhe in der Regel für Frost bis –20°C ausgelegt.

Die mittlere Schicht wird Split genannt. Es werden auch Schuhe daraus hergestellt und als echtes Leder bezeichnet, die Eigenschaften sind jedoch unterschiedlich. Experten gehen davon aus, dass Spaltleder in seiner Funktionalität eher Kunstleder ähnelt als seinem natürlichen Gegenstück.

Im Vergleich zur obersten Lederschicht ist Spaltleder lockerer und weniger elastisch; es verschleißt und bricht schneller; „atmet“ nicht, wird leicht nass. Schuhe aus diesem Material sind schwieriger zu pflegen und ihr Aussehen verschlechtert sich sehr schnell.

Es ist schwierig, Spaltleder von Leder zu unterscheiden. Die vielleicht einzige Garantie dafür, dass Sie ein Modell kaufen, das aus einer Oberschicht aus echtem Leder gefertigt ist, ist der Name des Herstellers. Wenn Sie Lederschuhe ohne Namen kaufen, ist das Risiko sehr hoch, ein Paar aus der mittleren Schicht des Fells zu ergattern.

Kunstleder

Kunstleder oder Kunstleder ist ein synthetisches Analogon von Naturleder.

Kunstleder variiert in der Zusammensetzung, Qualität und dementsprechend auch in den Kosten, sodass daraus hergestellte Schuhe für ein Kind möglicherweise ungeeignet sind (wenn der Fuß abgenutzt ist, passt sich das Material nicht dem Fuß an und weist nicht einmal eine minimale Dehnbarkeit auf, und die thermische Die Dämmeigenschaften lassen zu wünschen übrig) und ähneln in ihren Eigenschaften dem natürlichen Vorbild (aber der Preis für Modelle aus diesem Material ist angemessen).

Mischhaut

Ein Hinweis auf dem Etikett, dass die Schuhe aus Mischleder sind, bedeutet, dass sie aus einer Kombination von Natur- und Kunstleder gefertigt sind. Solche Schuhe sind günstiger als Volllederschuhe, aber der Hersteller behält viele der positiven Eigenschaften des Modells aus Naturmaterial bei.

Beispielsweise müssen die an den Fuß angrenzenden Teile Luft durchlassen und stärker belastet werden: Sie sind natürlich. Und der Stiefel kann auch aus Kunstleder gefertigt werden.

Wildleder

Dieses Material wird selten zur Herstellung von Schuhen für die Kleinen verwendet. Obwohl Wildleder aufgrund seiner Funktionalität (Atmungsaktivität, perfekte Passform und unglaubliche Weichheit) perfekt für Kinderschuhe geeignet ist, ist die Pflege sehr anspruchsvoll. Zudem kommen Wildlederschuhe nicht gerne mit Feuchtigkeit in Berührung.

Gefühlt

Zum Nähen von Winterkinderschuhen wird natürliche Filzwolle nicht nur als Innenisolierung, sondern auch für die Außenschicht verwendet. Filzstiefel gehören heute zu den beliebtesten Arten von Winterschuhen für Kinder.

Das ist leicht zu verstehen: Naturwolle wärmt Ihre Füße bei jedem Frost, Ihre Füße schwitzen nicht und frieren nicht.

Textil

Textilschuhe sind schön und bequem, weil sie aus atmungsaktiven Materialien bestehen. Die Besonderheit der Webart ermöglicht es uns, Textilien zu erhalten, die sich nicht dehnen, sodass die Schuhe lange ihr ansehnliches Aussehen behalten.

Textilien können aus Naturfasern (z. B. Baumwolle, Filz) oder künstlich (moderne synthetische Materialien) hergestellt werden. Sind Textilschuhe für die Nebensaison oder den Winter konzipiert, wird das Material mit einer feuchtigkeitsabweisenden Imprägnierung versehen – und die Kinderfüße bleiben trocken.

Damit Textilschuhe orthopädisch korrekt sind, werden auch zusätzliche Materialien verwendet – zum Beispiel werden manchmal Einlagen aus anderen Materialien hergestellt, um die Ferse zu versteifen.

Sommerliche Textilschuhe verstauben schnell; Im Gegensatz zu Leder ist die Pflege schwieriger: Während Ledersandalen nur mit einem feuchten Tuch abgewischt werden können, müssen Textilsandalen meist gewaschen werden.

Innere

Naturfell

Naturfell wärmt Kinderfüße in der Winterkälte hervorragend. Sie werden oft mit Lederstiefeln isoliert. Der Hauptnachteil von Lederschuhen mit Fell besteht darin, dass sie bei mildem Frost und in Innenräumen zu heiß sind. Es gibt noch andere: hohe Kosten, schwierige Beziehungen zu Motten und die schnelle Tragbarkeit von Fell. Der letzte Nachteil ist jedoch bei Kinderschuhen nicht besonders relevant, da der Fuß meist schneller wächst, als das Fell unbrauchbar wird.

Es ist nicht schwer, Naturpelz von Kunstpelz zu unterscheiden: Die natürliche Variante ist weniger glänzend, und wenn man die Fasern auseinander bewegt, kann man sehen, auf welcher Art von Unterlage sie „befestigt“ sind: Leder oder Textil.

Kunstpelz

Bei preiswerten Kinderschuhen dient Kunstpelz oft als Isolierung. Eine feste Schicht solchen Fells wärmt gut. Abhängig von der Dicke des Fells und dem Material, aus dem es besteht, können Stiefel mit einer solchen Isolierung bei Frost bis zu –15 °C oder weniger getragen werden.

Kunstpelz ist eine Stoffbasis, an der synthetische Fasern befestigt sind. Sein Hauptnachteil ist die Unfähigkeit zu „atmen“, was wiederum zu vermehrtem Schwitzen führt, aber angemessene Kosten, geringes Gewicht, die Möglichkeit, das Fell in jeder Farbe zu färben und Verschleißfestigkeit machen dieses Material zu einer der am häufigsten verwendeten Isolierungen für Winterkinderschuhe.

Wolle

Kinderschuhe sind oft mit einem Wollfutter, dem sogenannten, ausgestattet. ausgestopftes Fell. Es besteht aus einer gewebten Basis, an der Wollfasern befestigt sind. Etwa 20 % der synthetischen Fasern werden mit Naturfasern gemischt.

Das Ergebnis ist ein warmes Futter, verschleißfest, relativ dünn (im Vergleich zu Pelz) und kostengünstig. Die Füße in solchen Schuhen bleiben in der Regel trocken und warm.

Klimamembran

Die Membran ist eine Folie aus Fluorkunststoff mit vielen Poren. Die Strukturmerkmale der Poren ermöglichen es, Feuchtigkeit perfekt nach außen abzuleiten, gleichzeitig aber kein Wasser eindringen zu lassen. Das Ergebnis: trockene und warme Füße.

Heutzutage gibt es mehrere Optionen für dreischichtige Membranmaterialien, eines der beliebtesten ist Gortex. Für Eltern ist es nicht immer leicht zu glauben, dass dünne Stiefel die Füße ihres Kindes im Winter zuverlässig schützen, und vergebens: Membranschuhe meistern diese Aufgabe perfekt.

Die Membran wird oft mit einer Wollisolierung kombiniert: Bei Temperaturen von –10…–30°C bekommen wir sehr warme Stiefel.

Synthetische Isolierung

Verschiedene synthetische Isolationsmaterialien haben sich hervorragend bewährt: Sie sind weich und wärmen Kinderfüße gut. Darüber hinaus haben sie im Vergleich zu Naturfell einen erschwinglichen Preis. Zur Isolierung von Kinderschuhen werden heute häufig synthetische Winterizer, Silikon und ähnliche Materialien verwendet. Fleece ist unter preiswerten Isoliermaterialien beliebt – es wird zum Nähen einer Einlage für Gummischuhe oder eines Futters für Halbsaisonmodelle verwendet.

Winterschuhe mit moderner Hightech-Isolierung (zum Beispiel Thinsulate) sind teuer und selten, halten aber bei jedem Frost warm. Das ist ein Glücksfall für alle, denen ihre üblichen Winterstiefel zu schwer und unhandlich sind.

Leder

Echtes Leder wird häufig für die Innenausstattung von Schuhen verwendet – im Sommer und in der Zwischensaison.

Über das genannte Material als Futter gibt es keine Beanstandungen: Es „schwimmt“ nicht, leitet Feuchtigkeit gut ab und löst keine allergischen Reaktionen aus. Ledergefütterte Schuhe können, wenn das Modell es zulässt, auch barfuß getragen werden.

Sohle, einzig, alleinig

Polyvinylchlorid (PVC)

Schuhe mit PVC-Sohlen werden oft zum Wechseln hergestellt, da Polyvinylchlorid keine Spuren auf dem Boden hinterlässt (keine Flecken hinterlässt). Die Sohle aus diesem Material wird oft als Gummi bezeichnet.

In der Nebensaison kann eine solche Sohle kalt sein. PVC-Sohlen für Kinderschuhe haben viele Vorteile: Sie sind verschleißfest, elastisch und haben gute stoßdämpfende Eigenschaften.

Am häufigsten sind PVC-Sohlen in Sommermodellen zu finden; Daraus werden auch sogenannte Gummistiefel gegossen.

Polyurethan

Für die Herstellung von Winterschuhen wird es nicht oft verwendet, und das zu Recht: Bei niedrigen Temperaturen „härtet“ das Material aus, die Sohle federt nicht mehr und die Haftung auf rutschigem Untergrund ist schlecht.

Für Modelle für Frühling, Sommer und Herbst ist eine Polyurethan-Laufsohle ideal: Sie absorbiert Stöße des Fußes auf den Asphalt gut und ist sehr verschleißfest.

Die Polyurethan-Sohle ist relativ schwer, und um das Endgewicht von Schuhen zu reduzieren, findet man heute häufig Modelle, bei denen Polyurethan nur als Außenschicht fungiert: Es wird mit der Grundsohle (z. B. aus EVA) verklebt. .

Polyurethan ist ein schwarzes Material, daher sind die daraus hergestellten Sohlen immer dunkel; sie sind nicht in hellen Farben lackiert.

Thermoplastisches Elastomer (TEP)

TEP ist sowohl eine Bezeichnung für das Material, aus dem die Sohle besteht, als auch ein Hinweis auf ihren spezifischen Aufbau: eine monolithische Außenschicht und eine poröse Innenschicht.

Dabei handelt es sich um strapazierfähige Schuhe mit hellen Sohlen, was besonders bei der Herstellung von Kinderschuhen wertvoll ist. Ein erfreuliches Plus sind die geringen Materialkosten, die sich positiv auf den Preis von Kinderschuhen auswirken.

Sohlen aus thermoplastischem Elastomer sind häufig mit Schuhen ausgestattet, die für das Tragen bei niedrigsten Temperaturen bis zu –50 °C ausgelegt sind. Das Material ist rutschfest und daher ideal für Winterstiefel. Aber auch bei heißen Sommerbedingungen zeigt sich eine solche Sohle von ihrer besten Seite und behält die richtige Elastizität.

EVA

Das Material EVA (Ethylenvinylacetat) findet bei der Herstellung von Kinderschuhen immer größere Verbreitung: Es wird nicht nur für Sohlen, sondern auch für „Galoschen“ für Schneestiefel und sogar vollwertige „Gummi“-Stiefel verwendet. Es ist leicht und praktisch und verfügt über hervorragende stoßdämpfende Eigenschaften.

Die EVA-Sohle haftet gut am Untergrund und gleitet nur auf gerolltem Eis. Es wird angenommen, dass sich EVA auf Asphalt abnutzt, bei Kinderschuhen ist dies jedoch nicht spürbar, da... Das Gewicht des Babys ist gering.

Echtes Leder

Ledersohlen finden sich in Stiefeletten und Stiefeln. Es ist flexibel genug, um die Bewegung des Fußes nicht einzuschränken, und außerdem „atmet“ es. Eine Ledersohle bietet dem Fuß nicht den nötigen Halt und die nötige Stoßdämpfung, sodass solche Schuhe orthopädisch nicht korrekt sind.

Schuhe mit Ledersohlen sind für ein Kind, das bereits laufen kann, nicht zum ständigen Tragen geeignet und ihre Abriebfestigkeit lässt zu wünschen übrig. Es ist für den Innenbereich geeignet, jedoch nicht in Kontakt mit Asphalt.

Expertenmeinung

„Moderne Kinderschuhe von guten Herstellern sind stets von hoher Qualität und aus Materialien gefertigt, die den Bedürfnissen der Kinderfüße in unterschiedlichen Situationen und Jahreszeiten möglichst genau entsprechen. Es gibt jedoch mehrere Anforderungen, die alle Schuhe erfüllen müssen. Erstens muss die Sohle stoßdämpfend sein und je nach Jahreszeit guten Halt auf Asphalt oder verdichtetem Schnee bieten. Zweitens ist es notwendig, dass die Materialien des Obermaterials, der Isolierung und des Futters nicht am Bein aufschwimmen, d. h. ein System geschaffen, bei dem der Haut Feuchtigkeit entzogen wird und die Beine stets trocken und warm bleiben. Und drittens müssen Schuhe orthopädisch korrekt sein und zur richtigen Entwicklung des Fußes beitragen. Wenn Kunden diese Empfehlungen befolgen, tragen ihre Kinder immer bequeme und gesunde Schuhe.“

Spezialist des Online-Shops „Daughters and Sons“

Buchin Artem

Schlussfolgerungen

Der Markt für Kinderschuhe ist heute voller denn je und es ist umso wichtiger, die Materialien zu verstehen, aus denen sie hergestellt werden.

Der obere Teil von Kinderschuhen sollte praktisch und möglichst pflegeleicht sein. Dieses Leder ist natürlich, künstlich und kombiniert; Filz und synthetische Textilien oder Stoffe mit speziellen Imprägnierungen.

Es spielt auch eine Rolle, woraus die Isolierung und die Auskleidung bestehen. Die Schuhe sollten je nach Jahreszeit mäßig warm sein. Es ist wichtig, dass Feuchtigkeit abgeführt wird und im Gegenteil Luft zum Fuß strömt: Dieser Mechanismus gewährleistet eine sorgfältig ausgewählte Materialauswahl, aus der Kinderschuhe hergestellt werden.